近年、高速研削や超精密研削技術の急速な発展に伴い、砥石への要求はますます高まっており、セラミックやレジンボンド砥石では生産ニーズに応えきれず、密着性の高さからメタルボンド砥石では対応できなくなっています。強度と良好な成形性、長寿命などの重要な特徴があり、生産に広く使用されています。メタルボンドには2種類あるダイヤモンド砥石:焼結および電気メッキ。

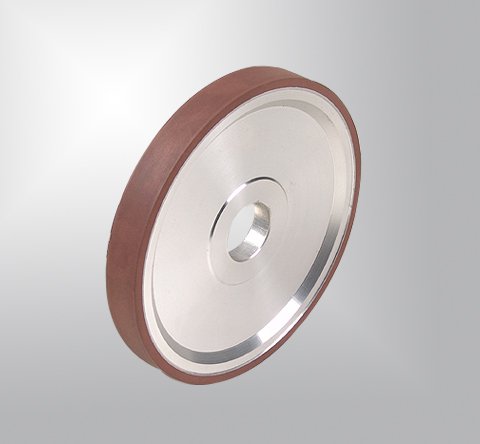

焼結ダイヤモンド砥石 焼結金属結合剤 青銅などの金属を結合剤として高温焼結法で製造した砥石で、結合強度が高く、成形性が良く、高温耐性があり、熱伝導性と耐摩耗性が良く、長寿命です。大きな荷重に耐えます。焼結工程では砥石の収縮や変形が避けられないため、使用前に砥石の形状を修正する必要がありますが、砥石のドレッシングは困難です。

ダイヤモンドの役割を十分に発揮させるためには、ダイヤモンドに対する結合剤の保持力を高め、砥石の結合強度を向上させる必要があります。単層高温ろう付け超硬研磨砥石は、電気めっき砥石の欠点を克服し、ダイヤモンド、結合剤、金属マトリックス間の化学冶金結合を実現できます。結合層の厚さを砥粒高さの20%~30%にするだけで、高い結合力により高荷重の高速研削でも砥粒を強固に保持することができます。ろう付け砥石の裸粒高さは70%〜80%に達することができるため、切りくず許容範囲が増加し、砥石が詰まりにくくなり、砥粒の利用がより完全になります。単層高温ろう付け超砥粒砥石の研削力、動力損失、研削温度は、同じ加工条件下での電気めっき砥石よりも低く、これはより高い加工速度を達成できることを意味し、これは加工分野において特別な意味を持ちます。 300~500m/sの高速研削。

現時点での主な問題は次のとおりである。第一に、ダイヤモンド接合界面に高い接合強度を有する化学冶金接合を実現するにはどのようなはんだおよびろう付けプロセスを使用できるか。バインダー層の適切な厚さと均一性の制御。 3 つ目は、研磨材を合理的かつ秩序正しく配置することです。ダイヤモンドとはんだの接合強度を向上させるための鍵は、ダイヤモンドのろう付けプロセスにあります。はんだは、化学冶金の間に金属マトリックスを生成する可能性があるため、合金はんだ中に強力な炭化物形成元素(例:Ti、Cr、V、等)、低温ロウ付けを行うことでダイヤモンドへのダメージを最小限に抑えます。

ろう付け前に金属基板の表面を酸化皮膜処理し、ダイヤモンドやはんだを脱脂・除染する必要があります。ろう材中に炭化物形成元素の強いB、Siを適量添加することにより、ろう材の融点を低下させ、流動性、濡れ性を向上させることができる。真空条件下(または不活性ガス保護下)で粉末フィラーメタルを使用したろう付け。ろう付け後のバインダーの厚さの均一性を向上させるには、研磨剤の規則的な分布とろう付け前のはんだ分布の厚さの一貫性も非常に重要です。砥石加工面上に砥粒を合理的かつ整然と配置することは、研磨産業が常に追求してきた目標であり、単層超砥粒砥石で実現されることが期待されています。

ろう付け砥石の開発過程では、加工条件の要件に応じて砥石の形状が最適化され、最適化の結果に従って砥粒が配置されると、開発されたろう付け砥石の研削性能はより高いレベルに達することができます。テンプレートにはダイヤモンド砥粒径と同等の口径、ダイヤモンド高さの70%の深さの規則的な穴が加工されています。ダイヤモンドは穴に合わせて配置されており、溶融後の合金フィラーの厚さはダイヤモンドの高さの約30%です。穴テンプレートを使用したろう付けプロセスでは、砥粒の規則的な配置(良好な等高さ)を確保できるだけでなく、ダイヤモンドの露出高さの 70% も確保できます。ダイヤモンドや立方晶窒化ホウ素(CBN)砥粒を使用した超硬砥石は、その優れた研削性能により研削分野の様々な場面で広く使用されています。ダイヤモンド砥石は、超硬合金、ガラス、セラミックス、宝石などの高硬度脆性材料を研削するための工具です。